2013年11月18日

3Dプリンターで小物作り。 (スケッチアップ STL書き出し)

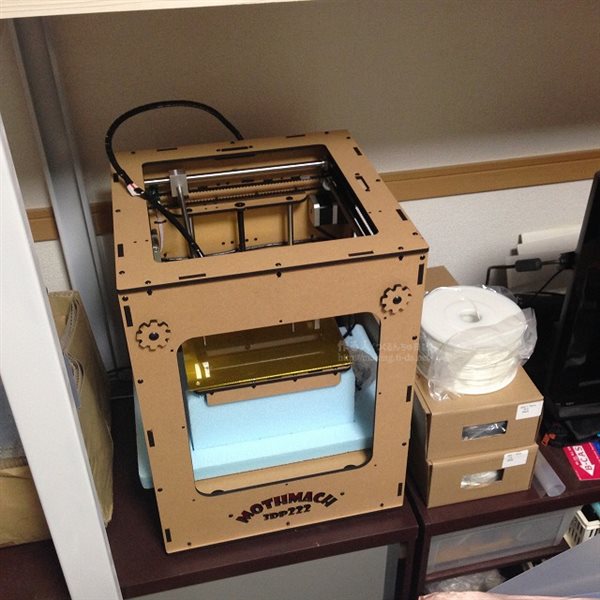

しばらく前に買った10万円の国産3Dプリンター、「MOTHMACH 3DP222」。

しばらく前に買った10万円の国産3Dプリンター、「MOTHMACH 3DP222」。忙しくて使ってませんでしたが、ちょっと時間が空いたので、遊んでみました。

作ろうと思ったのは、シリコン・コーキング剤のフタ。

作ろうと思ったのは、シリコン・コーキング剤のフタ。くだらないでしょう(笑)。

でも、こういう、ちょっとした小物を、自宅でチョコチョコ作れちゃうのも、新しい技術の良さかなと‥。

今回はオリジナルの3Dデータをプリントして、そのパーツを元に、同じ部品を量産してみます。

⇒ 関連記事:シリコン コーキング剤の保存方法!(自作キャップの作り方)

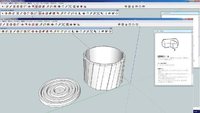

3Dプリント用データを、スケッチアップで制作

まずは、無料の3Dソフト、スケッチアップで図面を書いていきます。

スケッチアップは、以前、このブログでも何度か使い方を紹介しています。

ホント、直感的に操作できて、面白いソフトなんです。

小物なので、設定をミリメートルにして、直径24ミリ程度の多角形を書いたら、設計スタート。

押したり引いたり、○や□を組み合わせて、いらない部分を削るとか、言葉に出来ないイメージの世界に没頭すること1時間。

▲左:12角形を重ね、各頂点に丸を配置。 いらない部分を削除。 / 右:ベース形状完成

▲左:持ち上げます。 / 右:ヒネリを加えます。

▲左:外周の面取り。 / 右:上面に凹凸を加えます。

だいたい形状が出来てきました。

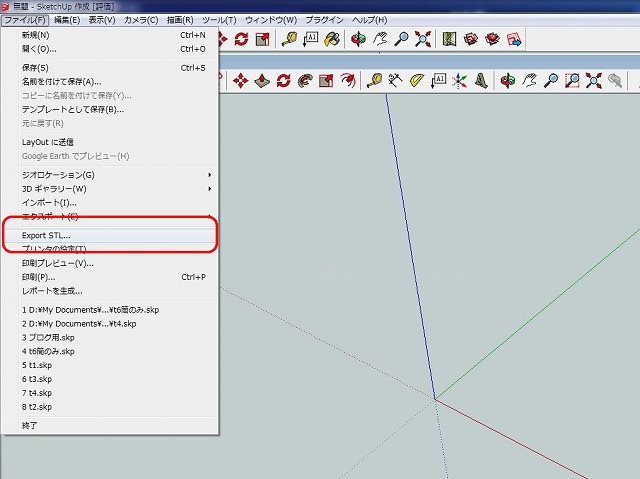

スケッチアップから、「STL」データで書き出し

立体プリンターで出力するための、標準のデータが「STL」形式。

立体プリンターで出力するための、標準のデータが「STL」形式。(ファイル名に.stl という拡張子が付きます)

無料の3Dのソフト、スケッチアップも、拡張機能で対応しています。

追加方法は、ウィンドウから「延長ギャラリー」を選択。

出てきたウインドーの検索窓に、『SketchUp STL』を入力、リターン。

出てきたウインドーの検索窓に、『SketchUp STL』を入力、リターン。アドオンが見つかったら、インストールします。 (グーグルのアカウント必要)

メニューに、STLをエクスポートする項目が追加されます。

メニューに、STLをエクスポートする項目が追加されます。後は、制作したデータを出力すればOK

書きだしたSTLデータを、汎用プリントソフトRepetier-Hostに読み込ませて、スライス。

この程度のデータサイズなら、2秒程度で解析終了します。

⇒ 以前、3Dプリンター「MOTHMACH 3DP222」の使い方の解説を書いてますのでご参考下さい。

後は、立体プリンターの微調整を済ませ、いざ出力!

意外とハマった、立体出力‥

今回のデータは、材料を節約するため、中空(空洞)で作りました。

(画面上で作品をひっくり返して、底に丸を描いて押し込むだけ)

どうやってプリントするのかな~。

どうやってプリントするのかな~。と、見ていると、中空の上の部分をプリントするのに、いきなり端から端まで、ノズルが空中に熱したフィラメントを吐いていきます。

なんという横着(笑)。

何か設定が有るのかもしれませんが、僕は説明書を読まない人だし‥。

中にアーチを渡すように、何度かデータを作りなおしましたが、それでも熱による変形等で、上面の造作がかなり雑になってしまいます。

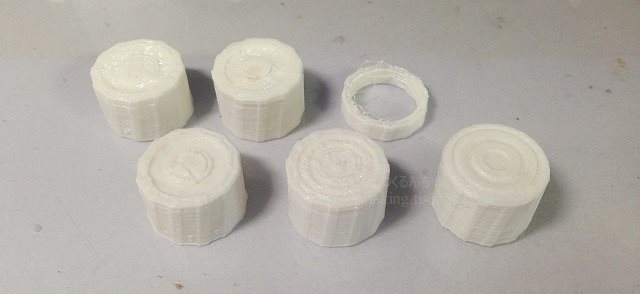

結局、胴の部分とフタの部分を別に作り、出力してから接着。

結局、胴の部分とフタの部分を別に作り、出力してから接着。断然キレイに、一発で仕上がりました。

⇐ 実際は、フタと胴は別々に作って出力しています。

機械にできる所は任せて、細かい部分は人の手でフォローするのが、良さそうです。

▲写真だとキレイに見えますが、実際はかなり雑な仕上がりです。 特に上面部の歪みが‥。

ちなみに右上は、フィラメントが捻れて引っ掛かり、途中でプリントが止まったもの。 時々ネジレをなおした方が良さそうです。

さて、今回作りたいパーツは、気密性や表面の平滑さが求められるので、立体出力した部品そのままでは使えません。

次回は、出力した作品から型枠を作って、パーツを量産してみます。

次回は、出力した作品から型枠を作って、パーツを量産してみます。『型枠』さえ作れば、後は同じ部品をたくさん作る事が可能です。

アナログな工作も、面白いですよ!

※このブログではブログの持ち主が承認した後、コメントが反映される設定です。