2017年01月08日

攪拌機の自作方法! (マグネチックスターラーの作り方)

必要にかられて攪拌機(スターラー)を作ってみました。

常に掻き混ぜ続けておきたい液体が有ったからです。

‥手元にあるメッキ塗料。 塗装するだけでメッキと同等の輝きになる特殊なペンキ。

⇒ まるで塗れるメッキ! メッキ調塗料「プラッカ」の塗装実験!!

300ccで2.4万円 ( 当時 ) と高額ながら、放置しておくと中の微粒子どうしがくっついて性能が劣化してしまう欠点が有ります。 ( 6ヶ月以上は×)

そのため塗料ボトルをベッド横に置いて朝起きたら毎日シャカシャカと手でシェイクしていたのですが、何ヶ月も続くと、さすがに面倒すぎて‥(笑

▲左:振動モーターを防水処理して塗料に投入。 / 右:メガネ用の超音波洗浄機。

そこで自動化するために振動モーターや超音波洗浄機など試してみましたが、これらでは塗料を撹拌するだけのパワーは無いようです。

物理的に混ぜないと意味が無いのかなーと考え、思いついたのが撹拌機(マグネチックスターラー)

昔、サトウキビ製糖工場の品質管理部にいた頃、毎日使っていた器具です。

(ビーカーの中に回転子を入れて台の上に置くと、中の液体がクルクル撹拌される装置)

アレを自分で作ってみようかと‥。

自作にあたって消費電力の少ないモーターを探していて、ふと目についたのがパソコンの8cm冷却ファン。12Vで回るモーターです。 耐久性も高いし、形状的にも薄くて丁度よいサイズ。

さっそく適当な磁石を両面テープで貼り付け、DAISOの小さなネオジウム磁石を紙で巻いてテスト開始!

ちゃんと回転する磁石に追随して回転子がクルクル回ります。

よし! これで行こう!!

ひとつ気になったのが、回転子の材質を何で作るかという点。

ひとつ気になったのが、回転子の材質を何で作るかという点。

‥というのも撹拌したい塗料はシンナーを含むため、プラスチックで回転子を作ると溶ける恐れが有るからです。

試しにアクリルパイプやエポキシ樹脂をシンナーに数日浸けておいたら、明らかに柔らかく脆くなってしまいました。

そこで今回は銅パイプを用意。

DAISOの小さなネオジウム磁石の直径が6mmで、7mm径の銅パイプの内径に近いサイズ。そのままでは磁石はパイプに入りませんが、バイスで圧入するとキリキリと入っていきます。

(磁石のロットによって入らない場合も有ります。その際は商品の回転が早そうなDAISOで買い直してみましょう。数年前に買ったヤツはダメでした)

ちなみにアクリル8mmパイプも内径6mmで、こちらも圧入すると磁石を入れられました。溶剤系の液体で無ければ、アクリルが美しいかも。

なお、パイプの長さは、液体を撹拌する事が目的なので、磁石の間隔よりも長めにしてあります。両端を塞ぐ加工もしたい所ですが、重量バランスの問題とシンナー対策で難しいため開放したままです。 他の液体に流用できないので、使い捨て感覚で最初から複数個を作っておいた方が効率的でしょう。

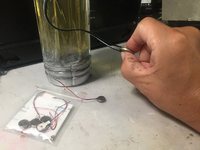

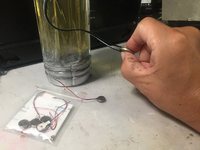

いろいろ実験してみた結果、写真のような位置関係で、いちばん磁石どうしのNS求引力が強くなるようです。

いろいろ実験してみた結果、写真のような位置関係で、いちばん磁石どうしのNS求引力が強くなるようです。

手で持って動かすと分かりますが、これ以上間隔を広げると磁力の反発が起きるし、間隔が狭いと吸いつきが弱まります。

位置決めはカンでは難しいので、皿ネジとナットを使って圧入する両サイドの磁石の位置が同じになるように工夫しています。

DAISOの工具売り場にも有る「パイプカッター」が使えます。

DAISOの工具売り場にも有る「パイプカッター」が使えます。

カッターで挟んで、ダイヤルで隙間を狭めながらパイプを回していくと、やがてポロッと切れます。

切った個所は内径が小さくなっているので、カッターやヤスリで切り広げておきます。

磁石が所定の位置に圧入できたら、抜けないようにパイプカッターを軽めに当てて直径を絞って(かしめて)おきます。

磁石が所定の位置に圧入できたら、抜けないようにパイプカッターを軽めに当てて直径を絞って(かしめて)おきます。

そのあと、全体をコンパウンドで磨いてから、メッキ加工。

今回はニッケルメッキをかけておきました。

⇒ 自宅で簡単メッキ! めっき工房を使ってみたレビュー

冷却ファンの方は、DAISOの少し大きめのネオジウム磁石をファン中心部に両面テープで固定しました。

磁石の分、距離を空けるため、ナットで少し浮かせてアクリル板をセット。

これから数年は回し続けるため、冷却を考えてファンの下側も浮かせる構造にして空気が流れるようにしておきます。

あとは振動で載せた瓶の位置がずれ無いよう、滑り止めマットを引いておくと、長期の運用でも安心でしょう。

アクリル板を取り付けた冷却ファンの上にメッキ塗料を移した350ccのガラス瓶を置き、自作の回転子を投入。12Vの電源を繋ぐと勢い良く回転子が回り塗料が撹拌され始めました。

チリチリンと、回転子とガラスが当たる音がうるさいので、電源を12Vから9Vのアダプターに変更すると音が静かになり、ときどき涼しげにチリーンと鳴る程度にできました。

で、そのまま1ヶ月以上 回し続けてますが、特に問題は無さそうです。

テスターで測ってみると、約15mA(100V)程度の電流が流れ、1.5W程度の電力でした。

って事は、1日で36W ⇒ 3日で2円ちょっと ⇒ 年間でも300円程度。

毎日、塗料をシャカシャカ振っていた手間を考えると数百円の材料と年間300円のコストで、ずーっと撹拌を続けてくれる自作スターラーは、十分に作り得でしょう!

居間だと音が気になるので洗面所に置いたら、たまに遠くで聞こえるチリーン音が何やら涼しげでいい感じです。

というわけで完成した自作のマグネチックスターラー。

これからずーっと、高価な特殊塗料を撹拌し続けて性能を保持してくれるハズです。

‥なんていうか、オッサンになると工作が完成した嬉しさより、長年に渡って働き続けてくれる作品に愛着が湧くような気がするんですよ。

◆追記

DAISOのネオジウム磁石の組み合わせだと、少し磁力が強すぎて摩擦抵抗が気になります(回転子の追随性は良いですが‥)。

抵抗は電力ロスになるのと、金属やガラスが削れて液体に混ざる恐れが高まるので、回転できる程度の弱い磁石を使う/電圧を落とす/ファンと液体の間隔を広げて磁力を弱める等の対策が良いかもです。

今回の自作スターラーの場合、さらに5mmほど瓶の位置を高くしても撹拌性能に変化は無さそうでした(音が少し静かな気がします)。 でも、あまり間隔が広いと起動時に回転子が暴れて撹拌開始できないので微調整は必要です。

◆追記2

銅パイプだと、ガラスで削れた微粉末が塗料に混じり、着色の心配が有るのでステンレスで回転子を作り直しました。(写真手前は銅製の回転子、約1ヶ月使用後)

銅パイプだと、ガラスで削れた微粉末が塗料に混じり、着色の心配が有るのでステンレスで回転子を作り直しました。(写真手前は銅製の回転子、約1ヶ月使用後)

素材が硬いので、ダイヤモンドヤスリで切り口を整える手間が有りますが、長期に渡って使用するなら、こちらの方がお勧めです。 なお真鍮パイプは、僕の持っていたロットでは内径が狭く磁石を圧入できなかったので省略しています。

常に掻き混ぜ続けておきたい液体が有ったからです。

‥手元にあるメッキ塗料。 塗装するだけでメッキと同等の輝きになる特殊なペンキ。

⇒ まるで塗れるメッキ! メッキ調塗料「プラッカ」の塗装実験!!

300ccで2.4万円 ( 当時 ) と高額ながら、放置しておくと中の微粒子どうしがくっついて性能が劣化してしまう欠点が有ります。 ( 6ヶ月以上は×)

そのため塗料ボトルをベッド横に置いて朝起きたら毎日シャカシャカと手でシェイクしていたのですが、何ヶ月も続くと、さすがに面倒すぎて‥(笑

▲左:振動モーターを防水処理して塗料に投入。 / 右:メガネ用の超音波洗浄機。

そこで自動化するために振動モーターや超音波洗浄機など試してみましたが、これらでは塗料を撹拌するだけのパワーは無いようです。

物理的に混ぜないと意味が無いのかなーと考え、思いついたのが撹拌機(マグネチックスターラー)

昔、サトウキビ製糖工場の品質管理部にいた頃、毎日使っていた器具です。

(ビーカーの中に回転子を入れて台の上に置くと、中の液体がクルクル撹拌される装置)

アレを自分で作ってみようかと‥。

パソコンの冷却ファンで実験

実験室で見かける攪拌器、とりあえず実験成功! pic.twitter.com/l66mw8YADy

— 作る人 (@IGU58) 2016年11月16日

自作にあたって消費電力の少ないモーターを探していて、ふと目についたのがパソコンの8cm冷却ファン。12Vで回るモーターです。 耐久性も高いし、形状的にも薄くて丁度よいサイズ。

さっそく適当な磁石を両面テープで貼り付け、DAISOの小さなネオジウム磁石を紙で巻いてテスト開始!

ちゃんと回転する磁石に追随して回転子がクルクル回ります。

よし! これで行こう!!

回転子の素材について

ひとつ気になったのが、回転子の材質を何で作るかという点。

ひとつ気になったのが、回転子の材質を何で作るかという点。‥というのも撹拌したい塗料はシンナーを含むため、プラスチックで回転子を作ると溶ける恐れが有るからです。

試しにアクリルパイプやエポキシ樹脂をシンナーに数日浸けておいたら、明らかに柔らかく脆くなってしまいました。

そこで今回は銅パイプを用意。

DAISOの小さなネオジウム磁石の直径が6mmで、7mm径の銅パイプの内径に近いサイズ。そのままでは磁石はパイプに入りませんが、バイスで圧入するとキリキリと入っていきます。

(磁石のロットによって入らない場合も有ります。その際は商品の回転が早そうなDAISOで買い直してみましょう。数年前に買ったヤツはダメでした)

ちなみにアクリル8mmパイプも内径6mmで、こちらも圧入すると磁石を入れられました。溶剤系の液体で無ければ、アクリルが美しいかも。

なお、パイプの長さは、液体を撹拌する事が目的なので、磁石の間隔よりも長めにしてあります。両端を塞ぐ加工もしたい所ですが、重量バランスの問題とシンナー対策で難しいため開放したままです。 他の液体に流用できないので、使い捨て感覚で最初から複数個を作っておいた方が効率的でしょう。

圧入する磁石の位置

いろいろ実験してみた結果、写真のような位置関係で、いちばん磁石どうしのNS求引力が強くなるようです。

いろいろ実験してみた結果、写真のような位置関係で、いちばん磁石どうしのNS求引力が強くなるようです。手で持って動かすと分かりますが、これ以上間隔を広げると磁力の反発が起きるし、間隔が狭いと吸いつきが弱まります。

位置決めはカンでは難しいので、皿ネジとナットを使って圧入する両サイドの磁石の位置が同じになるように工夫しています。

銅パイプのカット

DAISOの工具売り場にも有る「パイプカッター」が使えます。

DAISOの工具売り場にも有る「パイプカッター」が使えます。カッターで挟んで、ダイヤルで隙間を狭めながらパイプを回していくと、やがてポロッと切れます。

切った個所は内径が小さくなっているので、カッターやヤスリで切り広げておきます。

位置の固定、メッキ加工

磁石が所定の位置に圧入できたら、抜けないようにパイプカッターを軽めに当てて直径を絞って(かしめて)おきます。

磁石が所定の位置に圧入できたら、抜けないようにパイプカッターを軽めに当てて直径を絞って(かしめて)おきます。そのあと、全体をコンパウンドで磨いてから、メッキ加工。

今回はニッケルメッキをかけておきました。

⇒ 自宅で簡単メッキ! めっき工房を使ってみたレビュー

ファンの加工!

冷却ファンの方は、DAISOの少し大きめのネオジウム磁石をファン中心部に両面テープで固定しました。

磁石の分、距離を空けるため、ナットで少し浮かせてアクリル板をセット。

これから数年は回し続けるため、冷却を考えてファンの下側も浮かせる構造にして空気が流れるようにしておきます。

あとは振動で載せた瓶の位置がずれ無いよう、滑り止めマットを引いておくと、長期の運用でも安心でしょう。

完成!

アクリル板を取り付けた冷却ファンの上にメッキ塗料を移した350ccのガラス瓶を置き、自作の回転子を投入。12Vの電源を繋ぐと勢い良く回転子が回り塗料が撹拌され始めました。

チリチリンと、回転子とガラスが当たる音がうるさいので、電源を12Vから9Vのアダプターに変更すると音が静かになり、ときどき涼しげにチリーンと鳴る程度にできました。

で、そのまま1ヶ月以上 回し続けてますが、特に問題は無さそうです。

テスターで測ってみると、約15mA(100V)程度の電流が流れ、1.5W程度の電力でした。

って事は、1日で36W ⇒ 3日で2円ちょっと ⇒ 年間でも300円程度。

毎日、塗料をシャカシャカ振っていた手間を考えると数百円の材料と年間300円のコストで、ずーっと撹拌を続けてくれる自作スターラーは、十分に作り得でしょう!

居間だと音が気になるので洗面所に置いたら、たまに遠くで聞こえるチリーン音が何やら涼しげでいい感じです。

というわけで完成した自作のマグネチックスターラー。

これからずーっと、高価な特殊塗料を撹拌し続けて性能を保持してくれるハズです。

‥なんていうか、オッサンになると工作が完成した嬉しさより、長年に渡って働き続けてくれる作品に愛着が湧くような気がするんですよ。

◆追記

DAISOのネオジウム磁石の組み合わせだと、少し磁力が強すぎて摩擦抵抗が気になります(回転子の追随性は良いですが‥)。

抵抗は電力ロスになるのと、金属やガラスが削れて液体に混ざる恐れが高まるので、回転できる程度の弱い磁石を使う/電圧を落とす/ファンと液体の間隔を広げて磁力を弱める等の対策が良いかもです。

今回の自作スターラーの場合、さらに5mmほど瓶の位置を高くしても撹拌性能に変化は無さそうでした(音が少し静かな気がします)。 でも、あまり間隔が広いと起動時に回転子が暴れて撹拌開始できないので微調整は必要です。

◆追記2

銅パイプだと、ガラスで削れた微粉末が塗料に混じり、着色の心配が有るのでステンレスで回転子を作り直しました。(写真手前は銅製の回転子、約1ヶ月使用後)

銅パイプだと、ガラスで削れた微粉末が塗料に混じり、着色の心配が有るのでステンレスで回転子を作り直しました。(写真手前は銅製の回転子、約1ヶ月使用後)素材が硬いので、ダイヤモンドヤスリで切り口を整える手間が有りますが、長期に渡って使用するなら、こちらの方がお勧めです。 なお真鍮パイプは、僕の持っていたロットでは内径が狭く磁石を圧入できなかったので省略しています。

Posted by IGU at 10:21│Comments(1)

│加工方法

この記事へのコメント

攪拌機の自作方法! (マグネチックスターラーの作り方)

このアイデアの考え方が素晴らしい発想に目から鱗です。

ファンの振動を巧く利用した考えが素晴らしい発想の転換です。一般的にはファンの振動を本体下部にウレタン等で防振対策を講じることで問題を解決する考えが当たり前の行動です。それを利用してやろうと言う考えは無実に近いと考えます。

このような発想はどこから湧き出るものですか?私も見習いたいです。ファンはかすかな微振動が確かにあります。これを抑える工夫でなく利用して塗料の塊防止対策案は素晴らしい発想です。目の付け所がいいね。

このアイデアの考え方が素晴らしい発想に目から鱗です。

ファンの振動を巧く利用した考えが素晴らしい発想の転換です。一般的にはファンの振動を本体下部にウレタン等で防振対策を講じることで問題を解決する考えが当たり前の行動です。それを利用してやろうと言う考えは無実に近いと考えます。

このような発想はどこから湧き出るものですか?私も見習いたいです。ファンはかすかな微振動が確かにあります。これを抑える工夫でなく利用して塗料の塊防止対策案は素晴らしい発想です。目の付け所がいいね。

Posted by タフマン at 2017年02月15日 23:16

※このブログではブログの持ち主が承認した後、コメントが反映される設定です。